Noniin... Nyt on tullut kompensaattorin sielunelämään perehdyttyä pikkaisen enemmän. Tarkkuutta ei nyt ole tarjolla, mutta karkeat mittaukset niin joilla ns. maksimiarvot/toimintaparametrit käy ilmi.

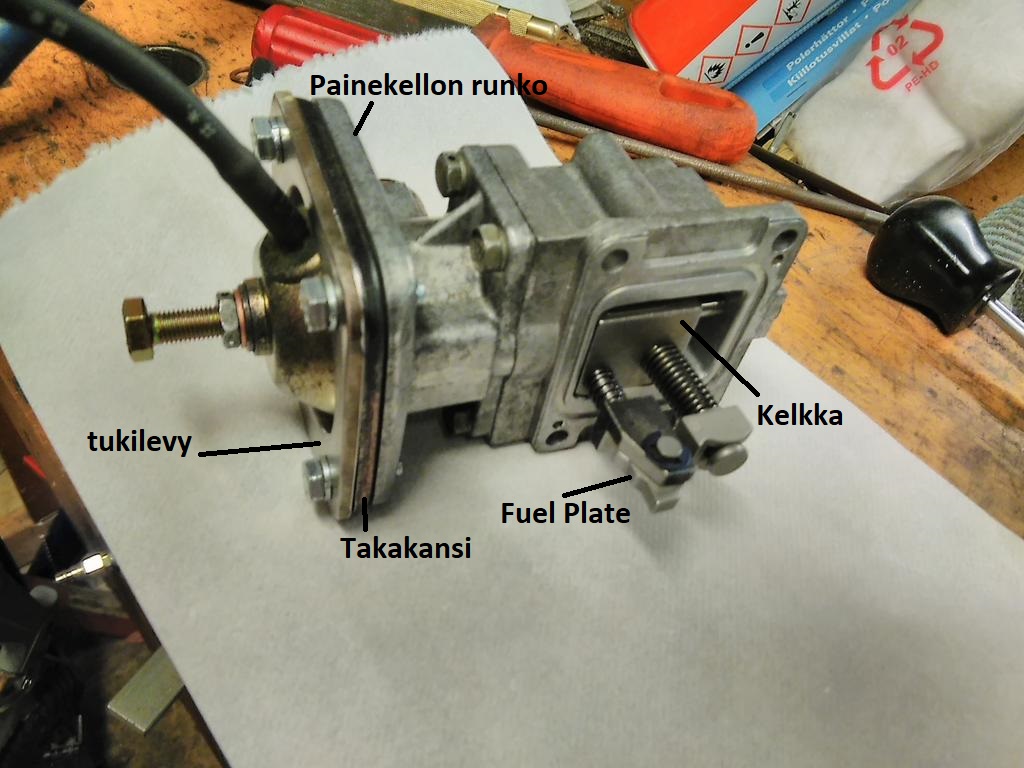

Vakiona tuossa kompensaattorissa maksimiliikerataa ja sen pituutta rajoittaa painekellon kalvon ja karan liikerata. Siis painekellon sisällä liikerata tuon peltisen takakannen ja alumiinisen rungon välissä on n.6mm

Kun kompensaattorin takana olevan säätöruuvin ruuvaa ns. täysin auki ja painekellon jousen siten että kalvo lähtee liikkeelle mahdollisimman takaa ja herkästi niin tuo maksimiliike (6mm) saavutettiin vähän ennen 2,5 bar painetta. Eli painekellon kalvon/jousen liike on about 0,42bar/1mm

Tuossa kompensaatottorin kelkassa taasen olisi liikerataa tarjolla n. 12-13mm

Tämän kelkan koko liikemäärän voi saada käyttöön ainoastaan painekelloa muokkaamalla. Ensimmäinen vedos tuli toteutettua seuraavilla toimenpiteillä:

- Itse kellon jousi on liian lyhyt joten jousi pitää vaihtaa pidempään. Jousi myös on liian jäykkä joten hiean löysempi olisi parempi. 3,5mm langalla 32mm pitkä jousi toteutti 12mm liikemäärän n. 4bar paineella. Eli n. 0,33bar/1mm

- Kellon takakannen tornia/stopparia pystyy madaltamaan n. 3,5-4mm helpohkosti ilman että kalvo käy vielä liian pinkeäksi tai kalvon karan mutteria tarvitsee merkittävästi muokata

- Kellon rungon puolella on hieman työläämpää saada lisää liikerataa ilman että rungon seinämä käy turhan ohueksi. Tarvitaan 45 asteen viiste kalvon etummaiseen tukilevyyn ja 45 asteen viiste runkoon. Tuohon rungon puolelle kun tekee n. 1mm syvän 30 asteen viisteen niin kalvo menee "pidemmälle" samalla kun vastelevy sukeltaa rungon viisteen pohjalle. Kalvolle itselleen saa lisää liikettä muokkaamalla kalvon vastepintoja mutta on varsin työlästä jotta saa mitään tulosta aikaiseksi. Rungon puolelta saisi siis järkevästi noin 2-2,5mm lisättyä liikerataa. Yli kahden millin muutoksella joutuu muokkaamaan runkoa huomattavasti kasvavissa määrin koska kalvo tuppaa pingottumaan muutoin. Tähän operatioon toimi hyvänä työvälineenä halpa venttiiliseetien leikkaussetti jossa oli painekellon karan paksuinen ohjuritappi.

- Syystä tai toisesta johtuen tuo painekellon peltinen takakansi rupesi valskaamaan yli 3 bar paineilla kiinnitysruuvien välistä. Eli tarvittiin jäykistelevy takakannen päälle jotta kalvon tiiviys sälyi.

Kuva muokatusta kompensaattorista.

Samalla tuo kompensaattorin fuel plate koki pienen muutoksen. Alkuperäinen profiili tarjoaa alhaalle "reilusti" enemmän ainetta kuin keskialueella. Tällä kyseisellä vakioprofiililla ainakin tuon rakennetun moottorin viritetyllä kannella tuntui siltä että paremmin toimisi profiili, joka tarjoaisi samaa ainemäärää yläkierrosten tuntumaan asti. Siis kun tuo profiili toteuttaa periaatteessa ainemäärää suhteessa moottorin VE-arvoon (kierrosluvun mukaan). Niin tällä omalla kannella tuo hengittävyys kärsii aivan varmasti paljon vähemmän kierrosten noustessa kuin mitä vakiokannen kanavien virtausominaisuuksilla.

Samaten tuota profiilia kun vie "pidemmälle" eli lähemmäs pumpun perää niin tämä mahdollistaa myös pumpun säätötangon liikkuvan pidemmälle siinä tilanteessa kun kompensaattorin kelkka olisi jo ns. maksimissaan.

Tässä kuvassa alkuperäinen fuel plate profiili. Profiilia liikutaan alhaalta ylöspäin tuota haitarin näköistä aluetta.

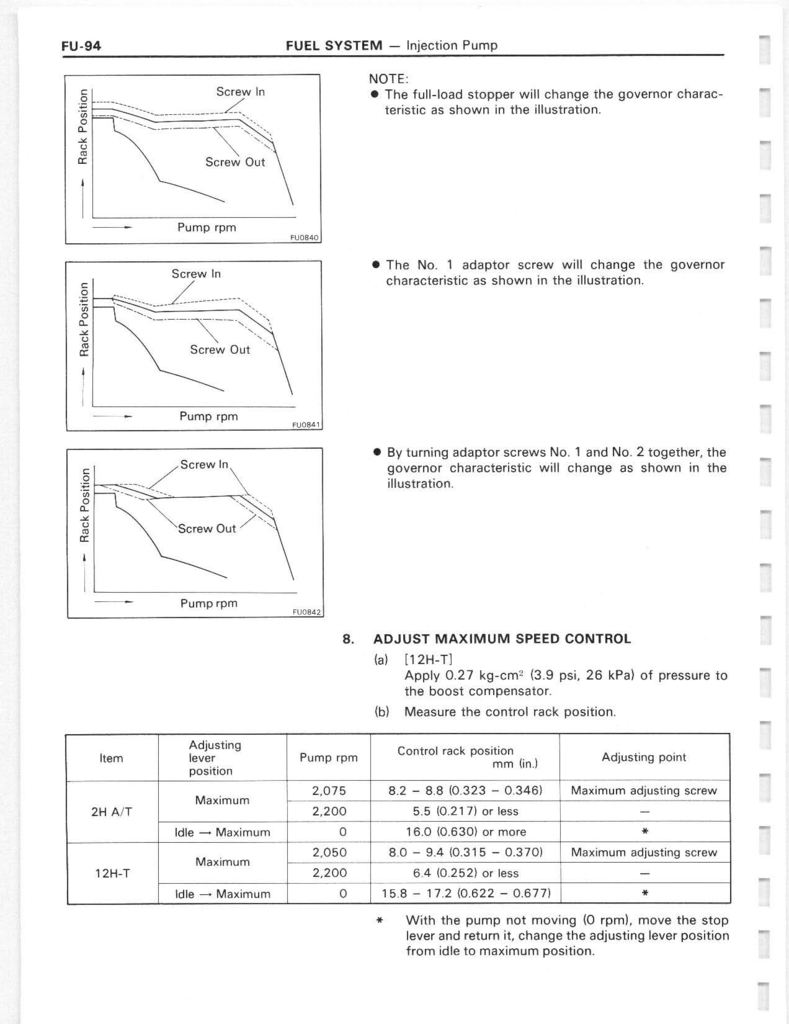

Fuel platen profiili on siis sama minkä säädöstä ohjeistetaan manuaalin sivulla FU-94

Referenssinä Boschin P7100 pumpun eri profiileja.

Eli kun nämä kaksi muokkausta yhdistää niin on mahdollista irroittaa pumpulta huomattavasti enemmän ainetta kuin mitä vakiona. Tämä toiminee myös eräänlaisena ohjeistuksena mitenkä irroittaa todellinen maksimiainemäärä muokkaamattomasta pumpusta. Mutta tällöinkin kompensaattorin irroittaminen pöydälle helpottaa näiden asetusten hakemista kun liikkuvien osien asennon näkee.

Kompensaattorin saa irti pumpusta kun irroittaa suutinputket 3-6 ja sammutinvivun pumpun kyljestä. Suosittelen ilmansuodatinkotelonkin irroitusta niin saa tilaa työskentelyyn. Puhtaus kaiken A ja O. Suutinputkien lähdöt pumpun päältä pakko suojata ettei työskentelyn lomassa tipu kuonaa avoimiin linjalähtöihin. Myös kompensaattorin ja pumpun välinen alue puhdistettava mahdollisimman hyvin ennen irroitusta ja heti irroituksen jälkeen pumpun päältä tuon kompensaattorin alue ettei pääse hiekkaa yms pumpun sisään...

Pitänee ottaa lisää kuvia tästä operaatiosta..